Центробежный компрессор типа К400-51-2 предназначен для сжатия и подачи контактного газа дегидрирования изопентана и изоамиленов в производстве синтетического каучука.

КОМПРЕССОР К400-51-2

К400-51-2

Дефектация центробежного компрессора

Ремонт центробежного компрессора

Балансировка ротора компрессора

Перецентровка диффузоров, диафрагм

Замена газовых (воздушных) уплотнений

Замена масляных уплотнений

Ремонт редуктора

Ремонт электродвигателя

Центровка компрессорного агрегата

Центровка компрессорного агрегата, редуктор-компрессор, редуктор-электродвигатель

Ремонт теплообменного оборудования

| Объемная производительность при начальных параметрах | м3/мин | 400 |

| Производительность при 20° С и 760 мм рт. ст | м3/мин | 328 |

| Давление газа конечное при выходе из нагнетательного патрубка компрессора | кгс/см2 | абс. 5,0 |

| Давление газа начальное при входе во всасывающий патрубок компрессор | кгс/см2 | абс.1,02 |

| Температура газа начальная при входе во всасывающий патрубок компрессора | °С | 45 |

| Плотность сухого газа при 20° С и 760 мм рт. ст | кг/м3 | 1,835 |

| Относительная влажность газа при входе во всасывающий патрубок компрессора | % | 100 |

| Потребляемая мощность (на муфте электродвигателя) | кВт | 1500 |

Компрессорный агрегат состоит из компрессора в одноцилиндровом исполнении, повышающего редуктора, приводного электродвигателя и систем: масляной, управления, защиты, контроля и сигнализации.

Компрессор и все комплектующее оборудование имеют взрывобезопасное исполнение, допускающее их эксплуатацию во взрывоопасном помещении класса В-1а с категорией и группой взрывоопасной смеси ЗТ4.

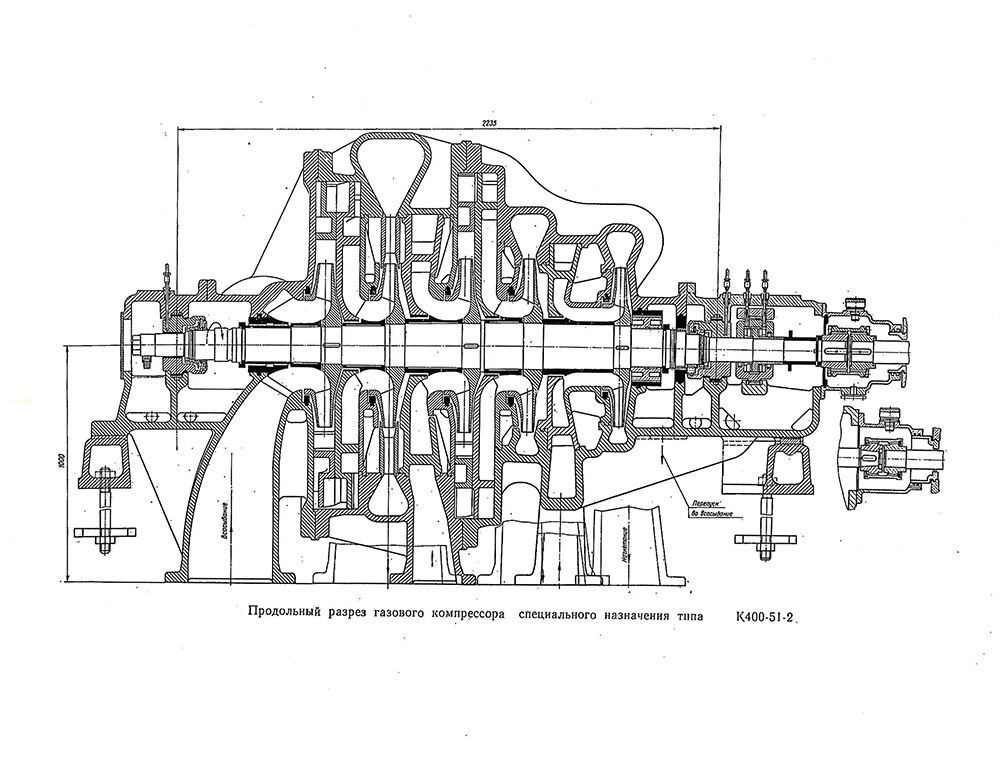

Компрессор — одноцилиндровый, пятиступенчатый (рис. 50). Газ между секциями охлаждается в промежуточных газоохладителях. Газоохладители— сварные с гладкотрубными пучками, расположены непосредственно под компрессором. В сепараторах, установленных после каждого газоохладителя, происходит сепарация влаги, выделяющейся из газа в газоохладителях.

Герметичность компрессора обеспечивается концевыми масляными уплотнениями торцевого типа.

Привод компрессора осуществляется от асинхронного электродвигателя типа 2АЗМП-2000/ 6000-У4, мощность 2000 кВт, напряжение 6 кВ, частота вращения 2975 об/мин. . Электродвигатель взрывобезопасен, продувается под избыточным давлением по замкнутому циклу.

Редуктор с ротором компрессора и электродвигателем соединен зубчатыми муфтами.

Маслоснабжение агрегата осуществляется масляной системой, обеспечивающей подачу масла на смазку подшипников электродвигателя, компрессора, редуктора торцевых уплотнений, зубчатой передачи редуктора и зубчатых муфт.

Системы управления, защиты, контроля и сигнализации включают:

щит, на котором сосредоточены приборы для дистанционного управления операциями пуска и останова агрегата, измерения эксплуатационных параметров агрегата, аварийная и предусмотрительная сигнализация;

датчики эксплуатационных параметров;

устройства защиты от обратного потока газа из сети в компрессор, помпажа, осевого сдвига ротора компрессора, понижения давления масла в системе смазки подшипников агрегата, повышения температуры вкладышей подшипников агрегата.